فیلتر کمپرسور اسکرو

فیلتر کمپرسور اسکرو با برندهای

مان آلمان

ساکورا

شور اندونزی

سوتراس ایتالیا

میکروپر ترکیه

ترکان فیلتر

sh

دونالدسون

فیلتر کمپرسور اسکرو یکی از اجزای حیاتی در سیستمهای هوای فشرده است که وظیفه اصلی آن حذف آلایندهها و حفظ کیفیت هوای خروجی از دستگاه کمپرسور است. عدم استفاده از فیلتر مناسب یا تعویض نکردن بهموقع آن میتواند به تجهیزات پاییندستی آسیب برساند، طول عمر کمپرسور را کاهش دهد، و کیفیت محصول نهایی را مختل سازد.

هوای فشردهشده میتواند حاوی انواع آلایندهها باشد که شامل موارد زیر هستند:

- ذرات معلق: گرد و غبار، زنگزدگی لولهها و سایر آلودگیهای جامد.

- رطوبت: بخار آب و آب مایع.

- روغن: ذرات و بخارات روغن (مخصوصاً در کمپرسورهای روغنی).

- بو و بخارات شیمیایی: که اغلب در هوای محیط وجود دارند.

انواع اصلی فیلترهای کمپرسور

فیلترهای کمپرسور بر اساس نوع آلایندهای که حذف میکنند، به چندین دسته اصلی تقسیم میشوند:

- فیلتر ذرات معلق (Particulate Filter):

- وظیفه: حذف ذرات جامد مانند گرد و غبار و زنگزدگی.

- نحوه کار: این فیلترها بر اساس اندازه منافذ خود طبقهبندی میشوند (مثلاً از ۳ میکرون تا ۰.۰۱ میکرون) و وظیفه دارند این ذرات را قبل از ورود به تجهیزات حساس جدا کنند.

- فیلتر روغن (Oil Filter/Coalescing Filter):

- وظیفه: حذف ذرات و قطرات روغن موجود در هوای فشرده.

- نحوه کار: قطرات ریز روغن را به یکدیگر پیوند داده (Coalesce) و آنها را تبدیل به قطرات بزرگتر میکند تا توسط فیلتر جدا شوند. این فیلترها برای کمپرسورهای روغنی و همچنین برای تأمین هوای فوقالعاده تمیز در صنایع حساس (مانند دارویی و غذایی) ضروری هستند.

- جداکنندههای آب/رطوبت (Moisture Separators):

- وظیفه: حذف آب مایع که در اثر خنک شدن هوای فشرده در مخزن یا سیستم لولهکشی تشکیل میشود.

- نحوه کار: اغلب بر اساس اصل نیروی گریز از مرکز یا تغییر ناگهانی مسیر جریان هوا عمل میکنند تا آب مایع را از هوا جدا کنند.

- فیلتر کربن فعال (Activated Carbon Filter/Odor Filter):

- وظیفه: حذف بوها و بخارات نفتی و شیمیایی (مانند بخار روغن) که فیلترهای معمولی توان حذف آنها را ندارند.

- نحوه کار: کربن فعال بهدلیل سطح متخلخل و بسیار بزرگ خود، این بخارات را به روش جذب سطحی به دام میاندازد و هوای بسیار خالص را تأمین میکند.

اهمیت تعویض فیلتر

تمامی فیلترهای کمپرسور مصرفی هستند و عمر محدودی دارند. با گذشت زمان، منافذ فیلترها با آلایندهها مسدود شده و باعث موارد زیر میشوند:

- کاهش فشار هوا (افت فشار): که عملکرد تجهیزات را مختل میکند.

- کاهش کیفیت هوا: عدم توانایی در حذف آلایندهها، که میتواند به زنگزدگی، خوردگی و آسیب به تجهیزات منجر شود.

بنابراین، تعویض منظم فیلترها (طبق برنامه زمانبندی یا بر اساس نشانگرهای فشار فیلتر) برای حفظ راندمان سیستم و کیفیت هوای فشرده حیاتی است.

فیلتر روغن یکی از حیاتیترین اجزا در کمپرسورهای اسکرو (پیچی) و پیستونی روغنکاریشده است. وظیفه اصلی آن، پاک نگه داشتن روغن در حال گردش درون کمپرسور است، که این امر برای محافظت از قطعات متحرک حساس دستگاه بسیار ضروری است.

در کمپرسورها، روغن وظایف متعددی از جمله خنککاری، روانکاری و آببندی را بر عهده دارد. در حین کار، روغن با ذرات ریز فلزی ناشی از سایش، گرد و غبار جذب شده از هوا و سایر آلودگیها ترکیب میشود. اگر این ذرات فیلتر نشوند، میتوانند به قطعات حیاتی کمپرسور آسیب جدی وارد کنند.

وظایف و اهمیت فیلتر روغن کمپرسور

- محافظت از ایرند (End Air/Rotor): ایرند یا واحد هواساز، قلب کمپرسور اسکرو است. فیلتر روغن از ورود ذرات ساینده به فضای بین روتورها جلوگیری میکند، که این امر برای حفظ tolerances (تلرانسها/دقت ابعادی) و کارایی ایرند بسیار مهم است.

- حفظ کیفیت روغن: با جذب آلودگیها، فیلتر به حفظ خواص روانکاری و خنککاری روغن کمک میکند و از تخریب زودرس آن جلوگیری مینماید.

- جلوگیری از مسدود شدن سیستم: اگر روغن تصفیه نشود، آلودگیها میتوانند در مجاری و شیرهای حساس سیستم روغن (مانند شیر حداقل فشار یا ترموستات) رسوب کرده و باعث اختلال در عملکرد آنها شوند.

نحوه عملکرد

فیلتر روغن معمولاً از یک عنصر کاغذی (سلولزی) یا الیاف مصنوعی با منافذ بسیار ریز ساخته شده است که ذرات را در مسیر جریان روغن به دام میاندازد.

- محل قرارگیری: این فیلتر اغلب پس از پمپ روغن و قبل از ورود روغن به واحد هواساز نصب میشود.

- بایپس (Bypass) اضطراری: تقریباً تمام فیلترهای روغن استاندارد دارای یک شیر بایپس داخلی هستند. در صورتی که فیلتر بیش از حد مسدود شود (بهدلیل کثیفی یا دمای بسیار پایین روغن)، این شیر باز میشود تا از قطع کامل جریان روغن جلوگیری کند و کمپرسور همچنان روغنکاری شود، هرچند روغن آلوده باشد. این مکانیزم برای جلوگیری از آسیب فاجعهبار ناشی از خشکی قطعات است.

نکات مهم در مورد فیلتر روغن

- تعویض دورهای: فیلتر روغن، مانند فیلتر هوا و جداکننده روغن (سپراتور)، باید بر اساس برنامه تعمیر و نگهداری سازنده (معمولاً بین ۲۰۰۰ تا ۴۰۰۰ ساعت کارکرد) تعویض شود. تأخیر در تعویض باعث افت فشار در مدار روغن شده و میتواند شیر بایپس را فعال کند.

- استفاده از فیلتر مناسب: استفاده از فیلترهای اصلی (OEM) یا فیلترهایی با کیفیت و درجه میکرون مناسب برای کمپرسور شما ضروری است. فیلترهای نامرغوب میتوانند راندمان تصفیه پایینی داشته باشند یا زودتر از موعد مسدود شوند.

به طور خلاصه، فیلتر روغن ستون فقرات حفاظت از قطعات مکانیکی کمپرسورهای روغنکاریشده است و نقش مستقیمی در طول عمر و کارکرد بینقص دستگاه دارد.

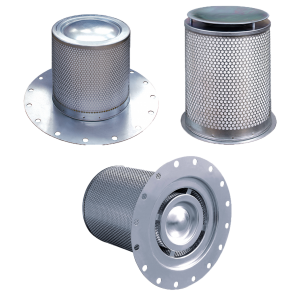

فیلتر سپراتور (Oil Separator Filter) یا جداکننده روغن، یکی از مهمترین اجزای مصرفی در کمپرسورهای اسکرو (پیچی) روغنکاریشده است. وظیفه اصلی آن جداسازی آخرین ذرات ریز روغن از هوای فشردهشده قبل از خروج از کمپرسور و ورود به خطوط هوای فشرده است.

در کمپرسورهای اسکرو، روغن به داخل محفظه کمپرس و هوا تزریق میشود تا عمل خنککاری، روانکاری و آببندی انجام گیرد. در پایان فرآیند فشردهسازی، هوا و روغن به صورت یک مخلوط وارد مخزن جداکننده میشوند. بخش عمدهای از روغن بهدلیل کاهش سرعت و تغییر جهت جریان، بهطور مکانیکی از هوا جدا شده و به کف مخزن برمیگردد. با این حال، مقداری روغن به صورت ذرات بسیار ریز یا “مه” (Mist) در هوا باقی میماند.

نحوه عملکرد فیلتر سپراتور

سپراتور برای حذف همین مه روغن طراحی شده است و معمولاً به صورت یک کارتریج استوانهای بزرگ در داخل مخزن جداکننده (مخزن سپراتور) قرار میگیرد.

- ورود هوای آغشته به روغن: هوای فشرده پس از جداسازی اولیه روغن، وارد دیوارههای سپراتور میشود.

- فرآیند الیافگذاری (Coalescing): دیواره سپراتور از الیاف شیشهای میکروفاین و مواد فیلتری دیگر با ضخامتهای متفاوت ساخته شده است. این الیاف، ذرات ریز روغن را به دام میاندازند و آنها را به هم پیوند میدهند (Coalesce) تا قطرات بزرگتر و سنگینتر ایجاد شوند.

- جداسازی نهایی: این قطرات بزرگ بهدلیل نیروی جاذبه به سمت پایین حرکت کرده و در کف سپراتور و مخزن جمع میشوند. سپس، روغن جمعشده از طریق یک لوله کوچک به نام خط برگشت روغن (Scavenge Line) به مدار روغن کمپرسور بازگردانده میشود تا دوباره استفاده شود.

- خروج هوای تمیز: هوای خروجی از سپراتور اکنون حاوی میزان بسیار کمی روغن است (معمولاً بین ۱ تا ۵ میلیگرم بر متر مکعب)، که برای بیشتر کاربردهای صنعتی قابل قبول است.

اهمیت و دلایل تعویض سپراتور

فیلتر سپراتور نقش دوگانه و بسیار مهمی دارد:

- حفظ کیفیت هوای فشرده: اگر سپراتور بهدرستی کار نکند، میزان روغن در هوای خروجی بهشدت افزایش مییابد که به تجهیزات پاییندستی، محصولات و محیط زیست آسیب میرساند.

- جلوگیری از هدر رفت روغن: سپراتور با بازگرداندن روغن به مدار، از مصرف بیش از حد روغن جلوگیری کرده و هزینههای عملیاتی کمپرسور را کاهش میدهد.

در صورت مسدود شدن یا پارگی سپراتور، مشکلات زیر رخ میدهد:

- افزایش مصرف روغن (Oil Carryover): اگر سپراتور پاره شود، روغن به صورت مستقیم و در حجم زیاد وارد خطوط هوا میشود.

- افزایش افت فشار: با مسدود شدن منافذ سپراتور (بهدلیل عمر زیاد یا کیفیت پایین روغن)، اختلاف فشار بین داخل و خارج آن افزایش مییابد. این امر باعث میشود که کمپرسور انرژی بیشتری برای غلبه بر این مقاومت مصرف کند (بار اضافی بر موتور).

- داغ شدن کمپرسور: افت فشار بالا در مخزن سپراتور میتواند بر کل سیستم تأثیر بگذارد و منجر به افزایش دمای کاری شود.

تعویض سپراتور معمولاً همزمان با فیلتر روغن و فیلتر هوا و طبق ساعت کارکرد مشخصشده توسط سازنده (اغلب حدود ۴۰۰۰ تا ۸۰۰۰ ساعت) انجام میشود.

جهت خرید انواع فیلتر کمپرسور اسکرو با ما در تماس باشید

09125672793

09109022793